Выбор контроллера автоматизации

Опубликовано в журнале Control Engineering Россия №5, октябрь 2018

В статье приведены критерии, которые необходимо учитывать при выборе оптимального контроллера автоматизации для управления движением, робототехникой, машинами и оборудованием, а также других задач.

Контроллер автоматизации — нечто значительно большее, чем замена реле, поскольку он изначально создавался как программируемый логический контроллер (Programmable Logic Controller, PLC). Сейчас такой контроллер способен не только интегрировать в себе ту или иную логику, но и использоваться в системах управления движением, робототехнике, а также для обеспечения связи между машинами, оборудованием и системами управления. Производительность контроллеров может варьироваться от возможностей простых устройств до уровня вычислений многоядерных процессоров.

Различия между традиционным PLC, программируемым контроллером автоматизации (Programmable Automation Controller, PAC) и индустриальным персональным компьютером (Industrial Personal Computer, IPC) по большому счету неактуальны — до тех пор, пока вычислительная мощность обработки данных является достаточной для решения тех или иных задач управления. Программное обеспечение (ПО) для управления контроллерами приобрело определенную степень стандартизации в связи с принятием документа IEC 61131-3 Международной электротехнической комиссией (International Electrotechnical Commission, IEC) — раздела международного стандарта IEC 61131, описывающего языки программирования для программируемых логических контроллеров. При этом надежные операционные системы (ОС) реального времени, работающие в фоновом режиме, устраняют необходимость в использовании ОС Microsoft Windows, поэтому, если требуется применить мощные главные процессоры, параметр «управление на основе индустриального ПК» нужно уточнять: выполнен ли он «на базе процессора Intel» или «на основе процессора AMD» и к какому типу относится.

Поскольку современные контроллеры автоматизации, как уже было сказано, решают более сложные задачи, чем простая управляющая логика, то и сам термин «PLC», вероятно, уже устарел. Кроме того, все контроллеры автоматизации программируются, поэтому «P» в названии «PAC» тоже кажется лишним. Современные контроллеры, по сути, являются компьютерами, причем на одном и том же процессоре они могут запускать несколько разных ОС (реального времени, Microsoft Windows и Linux). Что касается индустриальных ПК, то они вполне могут использоваться и для управления и сбора данных, а также для новых задач, таких как периферийные (граничные) вычисления.

Функции контроллера

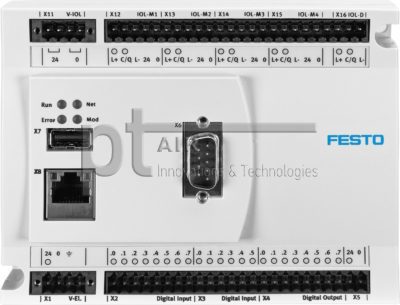

Сейчас стало популярным координирование всех функциональных возможностей машины в одной программной среде и через одну программу, которые работают на одном процессоре (рис.). Это позволяет синхронизировать функции машины, а модульная структура кода обеспечивает организованный, целостный подход к управлению. Тем не менее имеет место и менее интегрированное управление — простые приложения, которые не предназначены для будущего масштабирования и поэтому не нуждаются в универсальности и гибкости.

- Рисунок. Контроллер, порты ввода/вывода (I/O) и коммуникация в одном решении: система X20 от компании B&R Industrial Automation

Требования к техническим характеристикам контроллера определяются сложностью и особенностями решаемой задачи. Рассмотрим критерии для платформ, которые нужно учитывать в некоторых областях применения.

Логика управления

Потребность в логическом управлении является фундаментальной, поэтому мы продолжаем называть контроллеры автоматизации PLC. Организация PLCopen поддерживает и расширяет сферу применения стандарта программирования IEC 61131-3 и управляет большой информационной базой в этой области, обучением и программными библиотеками. Деятельность группы выходит далеко за рамки простой логики и включает управление движением, безопасность, унифицированную архитектуру OPC (UA), спецификацию (определяющую передачу данных и взаимодействие устройств в промышленных сетях), расширяемый язык разметки XML и многое другое.

Управление движением

В зависимости от необходимых сложности и синхронизации движений, контроллеры автоматизации могут обеспечивать управление десятками или даже сотнями осей движения. Благодаря закону Мура и отраслевым стандартам отдельный контроллер движения или робота с выделенной сетью управления движением больше не требуется.

Безопасность сети управления

С точки зрения защиты от проникновения в сеть предпочтение зачастую отдается сетевым решениям, выполненным на основе кабельных подключений с аппаратным обеспечением безопасности — в отличие от программных типа SSL, AES, WEP, WPA и т. д. (например, в Северной Америке). Сама же по себе сетевая безопасность, в рамках одной сети с управляющей машиной, стала проверенной и полезной функцией современных систем управления. Безопасность сети в общем понимании может быть реализована на основе избыточности ядра процессора управления, отдельного контроллера безопасности, а уже затем — для безопасного ввода/вывода (I/O) в небольших системах. Она также распространяется на управление движением и робототехнику, что позволяет машинам работать в безопасном режиме. Особенно это важно для коллаборативных роботов, которые выполняют свои функции в общей среде с персоналом, обеспечивая тем самым высокую эффективность работы.

Степень защиты контроллера зависит от того, где он установлен:

- В шкафу: степень защиты оболочкой IP. Это традиционный форм-фактор PLC, который имеет отдельный человеко-машинный интерфейс (Human-Machine Interface, HMI) и обычно использует встроенные, установленные удаленно или на объединительных платах/рейках модули ввода/вывода.

- На специальном основании или на передней панели с каким-либо уровнем защиты от влаги: степень защиты оболочкой IP65/67/69K. Этот формат объединяет HMI и контроллер и пользуется все большей популярностью благодаря тому, что допускает установку на механическом манипуляторе со всеми вытекающими эргономическими преимуществами. При этом такой тип расположения контроллера также может включать функции ПК для запуска различных приложений Microsoft Windows, таких как HMI, хотя в последнее время наблюдается все большая тенденция к созданию веб-интерфейса.

Конечно, имеются и другие требования к защите оболочкой и герметизации, которые соответствуют условиям окружающей среды и способам очистки.

Установка на специализированное основание чаще всего является более дорогим решением, чем панельный монтаж (на панелях из нержавеющей стали) подобных контроллеров и варианты исполнения, которые имеют более высокий уровень защиты оболочки. Чтобы избежать необходимости замены обоих компонентов, если один из них поврежден, некоторые пользователи предпочитают отдельную установку: PLC на панели и выделенный HMI. Однако сейчас это не такая большая проблема, поскольку разработчикам систем управления уже доступны интегрированные блоки, в которых контроллер монтируется отдельно и не только физически, но и пространственно отделен от HMI. Такое решение значительно упрощает переход на большие широкоформатные экраны, а также замену на более мощные аппаратные средства управления без переустановки непосредственно экрана вывода информации.

Смонтированный в шкафу индустриальный ПК с отдельным HMI: степень защиты оболочкой IP20. Эта форма с операционными системами, работающими в режиме реального времени, различными компьютерными ОС и веб-сервисами может служить контроллером автоматизации. Функции контроллера могут быть разделены или выделены, а сам промышленный компьютер предназначен для самостоятельно выполняемых задач, таких как краевые, туманные или облачные вычисления. Создание архива, сериализация (присвоение серийных номеров) и проверка продукции с использованием систем машинного зрения также являются достаточно распространенными областями применения таких контроллеров.

Масштабируемость и универсальность

Хотя среды разработки ПО часто привязаны к аппаратным средствам (нано, микро, средним и большим PLC), также доступны и среды разработки, которые не зависят непосредственно от того или иного оборудования. Для этого проект должен быть закодирован: тогда аппаратное обеспечение управления можно легко выбрать или изменить без серьезного вмешательства в программирование. Такая гибкость распространяется на системы управления двигателями (моторами) и их приводы. Для шагового или частотно-регулируемого электропривода (Variable Frequency Drive, VFD) низкого уровня, не требующего большой точности, можно использовать только одну программу, аналогичную той, например, которая была разработана и применяется для серводвигателя с высоким уровнем точности управления. Как масштабируемость, так и универсальность будут особенно ценными в том случае, когда разрабатывается большое семейство похожего оборудования или исполнительных механизмов. Это связано с тем, что такой подход позволяет повторно использовать многие ключевые программные элементы.

Процессоры

Сегодня разработчику систем управления доступно множество вариантов выбора процессоров — от маломощных (с точки зрения вычислительных способностей) и до многоядерных, причем зачастую с перекрывающимися характеристиками в части производительности. Поэтому в таком вопросе рекомендуется сотрудничать со службой технической поддержки и инженерами по продажам. Благодаря их знаниям о продуктах можно выбрать подходящий процессор для конкретного приложения с оптимальным соотношением цена/производительность.

В идеале при выборе процессора необходимо учитывать масштабируемость, поэтому ПО управления по всей линейке продуктов контроллера должно быть совместимым. Поставщики различных технологий автоматизации инвестируют значительные средства в создание складских запасов важнейших компонентов с целью гарантировать доступность продукта в течение достаточно длительного времени, а также в модернизацию — для замены устройств, в том числе процессоров, снимаемых с производства.

Кроме того, имеется еще один немаловажный момент. Нужно определить заранее, потребуется ли вам принудительная вентиляция или благодаря ожидаемой температуре окружающей среды, в которой будет установлен контроллер, можно будет использовать более экономичные и удобные безвентиляторные системы. Возможные варианты отвода генерируемого контроллерами тепла включают вентиляторы, кондиционеры, радиаторы и водяное охлаждение.

Память

Очень популярной среди контроллеров автоматизации стала твердотельная память: не только в виде твердотельных накопителей (Solid-State Drive, SSD), но и съемных носителей, таких как карты CFast, а также инсталлированных на аппаратурном уровне устройств памяти с небольшой емкостью в более экономичных приложениях. Преимущества съемной памяти заключаются в том, что ее можно быстро заменить, на ней нетрудно создавать и хранить резервные копии файлов, а объем доступной памяти можно легко расширить.

Однако с использованием индустриальных карт памяти необходимо соблюдать предельную осторожность. Нужно обязательно убедиться в том, что спецификация на носитель соответствует требуемым техническим характеристикам для конкретного приложения. Различные типы памяти имеют разные сроки службы, которые зависят от условий и рабочей температуры среды, а также числа циклов чтения/записи. Это является важной темой для обсуждения с поставщиком средств автоматизации.