Индивидуальный корпус не должен быть дорогим

У стандартных корпусов множество преимуществ. Но то, что корпус соответствует стандартам, вовсе не значит, что он также автоматически отвечает всем требованиям клиента, а также он не обязательно будет дешевле.

Группа компаний Polyrack Tech-Group, поставщик в области «Customized Packaging Solutions» (клиент-ориентированных решений по упаковке), поставила перед собой задачу проанализировать стандарты, используя в поиске решений все возможности собственного металлообрабатывающего оборудования, технологии литья пластмасс под давлением, а также изготовления шинных плат.

Изысканная комбинация материалов (визуальный эффект рояльного лака) подчеркивает высококачественное исполнение специального пластикового корпуса

Унифицированные внешние и внутренние размеры стандартных корпусов открывают большой простор для их применения. Кроме того, в связи с применением универсальных компонентов и комплектующих, они позволяют найти экономичное решение даже при небольших партиях. Однако, это только одна сторона медали.

Другая сторона — это, во-первых, нестандартные размеры, а во-вторых, необходимость искать компромиссы. Поскольку стандартные корпуса разработаны под широкий спектр требований, они располагают множеством функциональных возможностей, в которых нет необходимости в рамках конкретной задачи клиента. Но в то же время все должно подчиняться стандартизации. Так требования, определяющие решающее преимущество для одного варианта применения, могут обеспечивать простоту в использовании, повышать безопасность, снижать стоимость материалов и вместе с этим цену за единицу или предлагать неповторимый дизайн, что невозможно реализовать в узких рамках стандарта. Поэтому при больших партиях или специфических требованиях стандартные корпуса в большинстве случаев — это второй вариант. Даже, если нет необходимости в стандартах форм-фактора, например, 19″-й технологии, для клиента найдутся подходящие и экономичные концепции корпуса.

Оптимальное решение, которым, разумеется, иногда может стать и стандартный вариант, рождается непосредственно в процессе реализации или разработки.

Поскольку Polyrack сочетает в себе и стандарты, и индивидуальность, это позволяет находить решения, оптимизированные под клиента, а не ориентированные на производителя. Помимо металлообработки у предприятия есть вторая ключевая специализация — технология литья пластмасс под давлением. Предприятие предлагает решения по каждой из этих групп материалов. Кроме того, Polyrack также производит шинные платы и предлагает полный комплекс услуг по сборке.

Путь к индивидуальным решениям в области упаковки

Специальный корпус из комбинации листового металла, литья алюминия под давлением и 19″-й технологии

Отдельные фазы проекта с соответствующими промежуточными этапами задают направление к индивидуальному решению в области упаковки.

Консультации и передача знаний: В процессе «мозгового штурма» совместно с клиентом определяются вид, объем и тип исполнения корпуса или системное решение.

Технико- экономическое обоснование/ расчет экономической эффективности: Каждое решение должно быть не только реализуемым, но и иметь такую стоимость производства, которая обеспечивает конкурентоспособность конечного продукта. На этом этапе производится ранняя оценка возможностей и рисков.

Конструирование и разработка корпуса и компонентов: Помимо задачи по разработке корпуса компания Polyrack берет на себя большой спектр детальных решений, благодаря которым существенно повышается эффективность использования конечного продукта. В качестве примера служит конструкция специального шарнирного соединения для специального корпуса, которая сделала его использование безопаснее и удобнее.

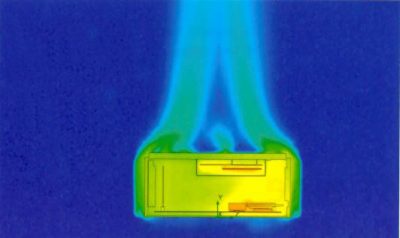

Тепловое моделирование: Еще до создания первого прототипа благодаря тепловому моделированию можно проверить и при необходимости оптимизировать достаточный отвод тепла для встроенной электроники. Это особенно важно в контексте «contactive cooling» (контактного охлаждения), приобретающего все большую значимость.

Полный комплекс услуг из одних рук: Polyrack также предлагает полный комплекс услуг по сборке, включая проверку работоспособности и безопасности

Производство форм и особая конструкция инструмента: Если найденное решение — это пластиковый корпус или комбинация пластика и металла, то производство форм задействовано от А до Я. Уже в концепции заложено последующее четкое разделение материалов.

Создание прототипов и опытная партия: Только осязаемый корпус дает окончательную уверенность в том, что все размышления и моделирование ведут к желаемому результату. На основании визуальных и тактильных впечатлений, а также опробования нового продукта в реальности принимается решение о том, стоит ли внести небольшие окончательные корректировки и изменения в серийное производство.

Тепловое моделирование: Еще до создания первого прототипа благодаря тепловому моделированию можно проверить и при необходимости оптимизировать достаточный отвод тепла для встроенной электроники. Это особенно важно в контексте «contactive cooling» (контактного охлаждения), приобретающего все большую значимость.

Производство форм и особая конструкция инструмента: Если найденное решение — это пластиковый корпус или комбинация пластика и металла, то производство форм задействовано от А до Я. Уже в концепции заложено последующее четкое разделение материалов.

Тепловое моделирование для решений без принудительной вентиляции, которые приобретают все большее значение

Создание прототипов и опытная партия: Только осязаемый корпус дает окончательную уверенность в том, что все размышления и моделирование ведут к желаемому результату. На основании визуальных и тактильных впечатлений, а также опробования нового продукта в реальности принимается решение о том, стоит ли внести небольшие окончательные корректировки и изменения в серийное производство.

Серийное производство: Если все предыдущие этапы пройдены, то компания Polyrack может приступить к изготовлению мелких, средних или крупных партий.

Поставка и управление цепочкой поставок: «Поставка точно в срок» — это фактор, который клиент должен учитывать при выборе производителя корпуса.

Предпродажное, проектное и послепродажное обслуживание: Достоверность и честность, как известно, одни из ключевых условий длительных и успешных отношений с клиентами/поставщиками. Поэтому Polyrack старается укреплять партнерские отношения с клиентами, даже после завершения проекта.